03 Februar 2017 |

Oberflächen POLYSURFACES 05/2016 |

Reinigung

Reinigen von Oberflächen nach dem Schleifen

Walter Mück

Mag der Wertanteil der Oberflächenreinigung auch gering sein, so entscheidet die technische Sauberkeit meistens über das Erreichen der Lieferfähigkeit. Hinsichtlich der Oberflächenqualität gefertigter Werkstücke entscheidet jedoch die Auslegung des gesamten Fertigungsprozesses über die Kosten der Teilereinigung.

Schleiftechniken spielen in der modernen Fertigung eine bedeutende Rolle. Sie werden zur Herstellung von Präzisionswerkzeugen genauso eingesetzt wie in der Medizintechnik, im Energiesektor, bei Verzahnungen oder in der Luft- und Raumfahrtindustrie. Die erforderliche Oberflächengüte industriell gefertigter Produkte erfordert neben dem Schleifen häufig auch noch feinere Bearbeitungsverfahren wie Läppen, Honen und Polieren, die leistungsfähige Bearbeitungsmedien benötigen. Diese flüssigen oder pastösen Medien werden üblicherweise fett-, öl- oder wasserbasiert aufgebaut.

|

Für sensible Oberflächen werden für den Reinigungsprozess Kunststoffwarenträger eingesetzt.

(Bild Pero)

|

Richtige Wahl des Reinigungsmediums

Die erforderliche technische Sauberkeit hängt in der Regel von der konkreten Anwendung des Produkts ab. Danach richtet sich auch die Medienwahl für das Nassverfahren der Teilereinigung. Die Wahl des Reinigungsmediums wiederum bestimmt die Kosten der Medienpflege und hat damit eine grundsätzliche Relevanz für die Wirtschaftlichkeit der Teilereinigung.

Beim Präzisionsschleifen im High-End-Bereich werden galvanisch oder keramisch gebundene CBN- oder auch Diamant-Schleifscheiben als Hochleistungsschleifmittel eingesetzt. Da diese Werkzeuge heute mit Schnitt- beziehungsweise Umfangsgeschwindigkeiten von über 80 m/s arbeiten, wird hier meistens mit Öl gekühlt.

Beim Abreinigen ölbasierter Bearbeitungsmedien erzeugen Nassverfahren mit modifizierten Alkoholen (2-Butoxy-3-Propanol) oder Kohlenwasserstoffen – oft bei Stahl und Edelstahl – zuverlässige und wirtschaftliche Sauberkeitsergebnisse. Aufgrund lipophiler Gruppen in der Molekülstruktur besitzen sie eine besonders gute Fett- und Öllöslichkeit, wichtig bei Schleifmitteln aus Fett und Korund. Modifizierter Alkohol entfernt auch polare Verschmutzungen, die bei wasserbasierten Emulsionen anfallen.

|

Für den Reinigungsprozess speziell positionierte und gesetzte Bauteile mit hochwertigen Oberflächen.

(Bild: Pero) |

Pflege des Reinigungsmediums – einfach parallel

Angewendet werden diese Nassverfahren in geschlossenen Chargenanlagen, in denen die kontinuierliche Medienpflege parallel zum Reinigen automatisch durch Destillation ablaufen kann. Die Destillation im Vakuum erfordert nur einen vergleichbar niedrigen Energieeinsatz. Sie stellt bei hoher Prozesssicherheit laufend ein gepflegtes Reinigungsmedium zur Verfügung. Im Vergleich zur wasserbasierten Reinigung wird der Aufwand regelmässiger Badwechsel eingespart. Das Reinigungsmedium muss nicht vorbereitet und nicht durch manuelle Arbeiten aufbereitet werden.

Das Befüllen der Reinigungsanlage mit Lösemitteln erfolgt heute emissionsfrei, ebenso das Entsorgen der Destillationsrückstände. Dies ist ein Komfortaspekt für den Anlagenbediener.

Modifizierter Alkohol wird heute immer öfter eingesetzt, da er auch polare Substanzen aufgrund hydrophiler Gruppen in der Molekülstruktur – oft in Verbindung mit Ultraschall – gut löst. Dadurch ist er auch für schwierige Anwendungen, wie das Reinigen von Läppteilen, geeignet. Wie andere Lösemittel trocknet modifizierter Alkohol unter optimalen Bedingungen rückständefrei ab und ist nicht korrosiv. Er benötigt kaum Stabilisatoren und verdrängt Wasser von Metalloberflächen.

Kontrolle der Reinigungsmedien sichert das Reinigungsergebnis

Bei wasserbasierten Bearbeitungsmedien entstehen oft Verunreinigungen, die nur mit einer wasserbasierten Reinigung entfernt werden können. Dies ist verbunden mit einem entsprechenden Aufwand bei der Medienvorbereitung und -pflege. Der jeweilige Stammansatz für Reinigungs- beziehungsweise Spülbäder wird alkalisch, ph-neutral oder leicht sauer erstellt, je nach Material, Geometrie und Reinigungsziel. Nachdem Tenside und Builder ungleich aus den Bädern geschleppt werden, ist eine automatische Kontrolle per Messtechnik oder eine manuelle Kontrolle der Dosierung und gegebenenfalls der Nachdosierung der Reinigungs- und Spülzusätze sicher zu stellen.

Für metallisch saubere Oberflächen ist häufig das Spülen mit reinem, vollentsalztem Wasser wichtig. Bei bestimmten Metallen muss Korrosion oder eine Oberflächenveränderung durch Konservierungszusätze verhindert werden. Diese Zusätze verhindern allerdings eventuell fleckenfreie Oberflächen. Um Flecken zu vermeiden ist die Medienpflege wichtig. Dabei ist die sichere Handhabung der Reinigungsmedien zu beachten – gegebenenfalls ist PSA zu tragen. Die Trocknung erfolgt nach den Reinigungs- und Spülbädern separat und ist meistens aufwändiger als bei der Lösemittelreinigung. Ein Langzeit-Korrosionsschutz muss zusätzlich aufgebracht werden.

Analyse der Prozesskette – verbesserte Wirtschaftlichkeit

Durch die Betrachtung und Analyse der gesamten Prozesskette in der Fertigung bereits in der Auslegungsphase des Reinigungsverfahrens lässt sich oft eine Kostenersparnis beim Reinigen erzielen. Dies kann dann die Wirtschaftlichkeit entscheidend verbessern.

Können gewisse Verschmutzungen bei der Bearbeitung vermieden werden, so ist anschliessend der Reinigungsaufwand geringer. Werden beispielsweise bei der Handhabung der Werkstücke Fingerabdrücke vermieden, so kann man vielleicht mit einer Reinigung mit Lösemitteln zurechtkommen. Das Abscheiden oder Absaugen von Bearbeitungsspänen vom Bauteil schon während der Fertigung senkt die Belastung der Filter in der Reinigungsanlage. Ebenso verhält es sich, wenn Verschmutzungen durch Bearbeitungsmedien nicht antrocknen, sondern Bauteile nass-in-nass gefertigt und gereinigt werden.

|

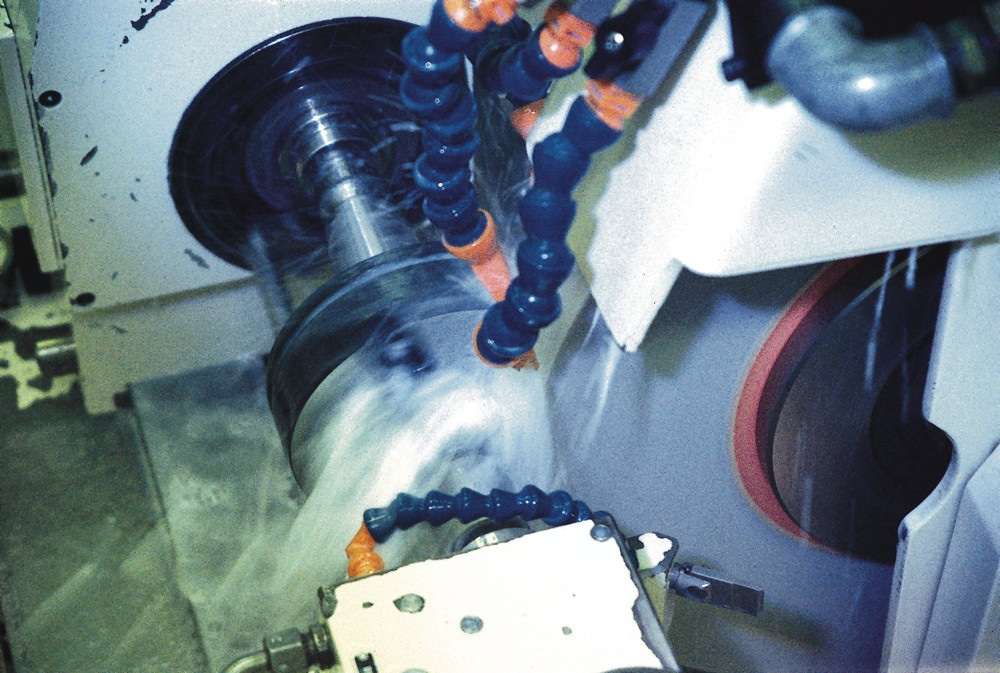

Die Wahl des Bearbeitungsmediums entscheidet sowohl über den Reinigungsaufwand und die fleckenfreie Trocknung als auch über die Kosten der technischen Sauberkeit.

(Bild: Theleico Schleiftechnik)

|

Optimal angepasste Anlagentechnik

Bei Kammeranlagen ist auch die 2-Bad-Technik wichtig. Nach dem Reinigen bringt das Spülen die erforderliche Sauberkeit. Sollen die Teile konserviert werden, so ist ein dritter Tank erforderlich. Bei Reihentauchanlagen verhält sich dies analog. Durch US-Einsatz werden anhaftende Verunreinigungen abgelöst – relevant bei angetrockneten Emulsionsrückständen. Die anteiligen Kosten werden durch die Verweildauer bestimmt.

Bei der Reinigung nach Schleif- und Polierschritten ist die Filtertechnik in der Reinigungsanlage von besonderer Bedeutung. Es werden Filtereinsätze mit 50 bis 1 µm Feinheit oder Filterkerzen eingesetzt, um die Rückstände vom Material der Teile und beispielsweise den Abrieb der Gleitschleifkörper abzuscheiden. Magnetkerzen können die Filterstandzeit merklich verlängern. Es geht darum, durch Filtertechnik und eine hohe Destillationsleistung die Trübung (Schleifstaub, Materialabrieb) aus dem Medium sicher zu entfernen, damit es für weitere Reinigungschargen in hoher Qualität zur Verfügung steht. Besonders das Läppen und das Honen mit Öl ergeben einen sehr feinen Abrieb, der sich kaum filtrieren lässt.

In wässrigen Reinigungsprozessen werden zusätzlich zum Beispiel Separatoren oder Bandfilter eingesetzt. In Lösemittelanlagen übernimmt die Destillation sozusagen die «Feinstfiltration» des Reinigungsmediums.

Um beim Polieren einen Materialabtrag zu erreichen, wird dem rotierenden Körper aus einem weicheren Material Polierpaste zugefügt. Diese besteht aus harten Fetten (z. B. Talg) und sehr feinem Korund. Manche Pasten lassen sich nur mit wässrigen Medien abreinigen. Kann Lösemittel zur Reinigung verwendet werden, so ist die fleckenfreie Trocknung einfach.

Hochwertig gefertigte Oberflächen erfordern in der Regel auch eine spezielle Bauteile-Handhabung. Bei Bedarf werden Warenträger mit Kunststoffeinsätzen verwendet, um beispielsweise polierte oder beschichtete Oberflächen während des Reinigungsprozesses zu schützen.

Walter Mück

Marketing

Pero AG

D-86343 Königsbrunn

www.pero.ag

CH-Vertretung:

Zimmerli SA

Pièces Chaperon

2016 Cortaillod

Tél. 032 842 63 33

Fax 032 842 61 63

info@zimmerlisa.ch

www.zimmerlisa.ch

Abonnements

Abonnements